在高度集成化、標準化的現代制造業,特別是主機廠(如汽車、大型設備制造廠)的運營體系中,對建筑材料(此處可廣義理解為廠房建設、生產線搭建、配套設施所涉及的全部基建與裝修材料)的供應鏈管理提出了極致要求。一套卓越的教材或管理體系,其核心在于將“過程加嚴控制”理念深度融入從訂貨、銷售到售后服務的每一個環節,實現效率、成本與品質的完美平衡。

一、 訂貨環節:精準預測與協同計劃

過程加嚴始于源頭。主機廠教材強調的訂貨控制,絕非簡單的“按需采購”,而是基于精準數據驅動的協同計劃。

- 集成信息平臺:建立與設計部門(BIM模型)、生產計劃部門、基建部門實時聯動的物料需求系統。系統能自動根據項目進度、生產節拍,分解出精確到周甚至日的基礎材料需求清單。

- 供應商分級與準入加嚴:建立嚴格的供應商準入與績效評估體系。重點考核供應商的產能穩定性、質量體系(如是否通過IATF 16949等高標準認證)、交貨準時率及應急響應能力。推行“主供應商+備選供應商”模式,確保供應鏈韌性。

- 合同與標準加嚴:在訂貨合同中,明確技術標準、質量驗收規范(高于國標)、包裝運輸要求、到貨時間窗口(精確至小時),并附有清晰的違約責任條款。推廣使用標準化、模塊化的材料清單,減少定制化帶來的復雜度與風險。

二、 銷售環節(對主機廠而言,是內部“銷售”或調配):透明化與可追溯性

此處“銷售”主要指材料入庫后的內部領用、調配與消耗管理。教材會著力構建一個透明、可追溯的物流與信息流體系。

- 智能倉儲管理:應用WMS(倉庫管理系統),結合條形碼或RFID技術。材料入庫時即綁定唯一身份信息,記錄批次、產地、質檢報告。庫位規劃遵循先進先出(FIFO)原則,并與項目工位關聯。

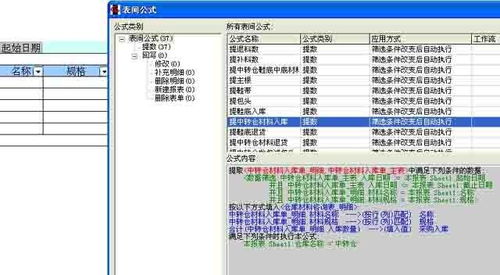

- 精益領用流程:推行“看板”或電子工單領料制度。施工或維修團隊必須憑經審批的電子工單,在系統中預約領料,系統自動關聯項目成本。實現材料消耗與項目進度、預算的實時對標。

- 在途與現場管理:對于直接運抵工地的材料,利用GPS與物聯網傳感器監控運輸狀態。到場后,由質量團隊與施工方共同按標準驗收,并立即將驗收數據(包括照片、報告)上傳系統,實現從供應商到安裝點的全程可視。

三、 管理服務:全生命周期數據驅動與持續改進

真正的“厲害”之處,在于將訂貨與銷售數據轉化為管理智慧,提供增值服務。

- 績效看板與預警系統:建立涵蓋供應商交貨績效、材料質量合格率、庫存周轉率、項目耗材偏差率等關鍵指標(KPI)的管理駕駛艙。系統能自動預警潛在缺料、庫存超標或質量波動風險。

- 成本與價值分析:定期分析材料總擁有成本(TCO),不僅關注采購單價,更計算倉儲、損耗、質量缺陷帶來的返工成本。與供應商聯合開展價值工程/價值分析(VE/VA),共同尋求材料優化、工藝改進的方案。

- 知識管理與持續改進:將教材體系動態化、數字化。每一個項目結束后,復盤材料管理中的經驗與教訓,更新供應商名錄、技術標準、最佳實踐庫。形成“計劃-執行-檢查-處理”(PDCA)的閉環,讓管控體系持續進化。

- 協同服務延伸:優秀的管理服務還會向上下游延伸,例如為戰略供應商提供產能規劃建議,為施工團隊提供材料使用培訓,甚至參與前端設計階段的材料選型優化,從全生命周期降低成本、保障質量。

所謂“厲害了”的主機廠教材,其精髓在于將制造業中嚴謹的流程控制、數據驅動決策和持續改進哲學,成功移植并深化于建筑材料的供應鏈管理之中。它構建的是一個剛性流程與柔性應變相結合、數字技術與專業管理深度融合的生態系統。通過訂貨的精準、銷售(調配)的透明、服務的智能,最終實現保障項目零延誤、成本最優化、質量零缺陷的核心目標,為主機廠的核心制造活動構筑起一座堅實、高效、可靠的“后勤堡壘”。